大型水泥回旋窑用新型耐火材料--硅莫红砖

发布时间:2022-03-12 16:25:24

大型水泥回旋窑用新型耐火材料简介

水泥工业发展主要表现在旋窑生产越来越大型化,水泥日产量不断提高,窑的转速加快,窑径加大,对耐火材料的要求越来越高,要求耐火材料具有较好抵抗机械应力破坏的能力。前一阶段,我们国内回旋窑在烧成带、过渡带采用了镁砖系列、尖晶石砖系列;在预热带采用了抗剥落、高强耐碱砖系列,基本能满足回旋窑运行的要求,同时也反映出以上材料的一些不足:用于过渡带的尖晶石砖系列由于它的导热系数大,窑筒体外壁温度较高,极易受热膨胀,致使窑中部托轮承受压力较大,托轮瓦温度升高,影响设备的正常运行;用于预热带的抗剥落砖体积密度大,增加了窑筒体负荷,对动力装置影响较大;用于预热器、三次风管的高强耐碱砖体积密度大,保温性能差,达不到保护装置、节约能源的要求。为使各段耐火材料在整条窑上同步使用,延长耐火材料的使用寿命,我厂做了大量工作。针对2500T/D、5000T/D及以上旋窑用耐火材料,我们作了详细的技术分析,同时借鉴国内外先进的技术和理论依据,对水泥回旋窑用耐火材料进行综合的技术开发和耐材配套使用的研究,开发出了更具技术优势的替代产品:硅莫红砖,在窑口、前后过渡带全面替代进口尖晶石砖、抗剥落砖。对整条水泥旋窑耐火材料的合理使用积累了丰富的经验。经过近几年来用户的广泛使用,已达到整条旋窑耐火材料同步使用的理想效果。

产品特点

我公司专利产品硅莫红、硅莫砖系列,精选特级矾土、碳化硅、电熔白刚玉、红柱石等高压成型,高温隧道窑天然气烧成。主要应用于2500T/D、5000T/D及以上水泥回旋窑的前后窑口、前后过渡带、预热带,替代尖晶石砖和抗剥落砖等耐火材料,具抗压耐磨、机械强度高、不剥落、使用周期长、节能降耗等优点。以卓越的质量和良好的信誉,树立了“硅莫红”品牌。

硅莫红、硅莫砖在5000T/D大型水泥窑上的应用

水泥回旋窑生产大型化、高日产的发展趋势,对耐火砖的热震稳定性、抗机械应力、抗化学侵蚀的要求越来越高。我公司在总结近二十年的回旋窑用耐火砖制造经验的基础上,借鉴国内外先进的技术和理论数据,研发出硅莫红砖系列(发明专利 专利号:200610097276)。该产品具高强度、高荷软、高耐火度、抗侵蚀、低导热、热震稳定性好等特点。被广泛应用于2500T/D、5000T/D及以上回旋窑的前后窑口、前后过渡带及预热带,运行周期长达一年以上,运行期间筒体表面温度下降60-80℃,节能降耗,且有效地保护了筒体,改善了水泥生产机械设备的工作环境,对提高大型水泥回旋窑的运转率起到十分积极的作用,达到了全窑耐火材料同步使用的效果。

主要用户:海螺集团、亚泰集团、华新集团、中材集团、中国建材、华润集团、河南天瑞、辽源金刚、梅州塔牌、浙江红狮、江苏金峰、江苏青狮、国投海南、四川星船城、台泥集团等。

硅莫红砖高强度、低导热、高耐火度、高荷重软化温度、抗侵蚀、热震稳定性好的优异性能使其在大型干法水泥旋窑窑筒体中能满足除烧成带及窑口、窑尾浇注料以外的所有部位。这是回转窑固有的机械特点及各热工带特性决定的:由窑筒体椭圆变形传递到窑内衬耐火砖上的机械应力要求耐火砖较高的抗压抗折强度;预热带是回转窑传动系统集中的部位,热侵蚀与化学侵蚀的加剧,要求耐火材料有较低的导热系数及抵抗碱沉积的能力;安全带温度较高,使用的耐火材料的耐火度和高温荷重软化温度也相应提高;后过渡带,此区间内物料温度较低,副窑皮强度及与回转窑壁结合强度均较低,经常出现不稳定的窑皮大片脱落现象,成为回转窑大蛋核心。耐火材料不但时以裸露状态暴露在高温气流中,承受较大的热负荷和较大范围的温度变化,也不时以裸露状态承受已经具有一定强度的熟料颗粒的冲刷。耐火材料配制应考虑较高的高耐火度、较高的高温强度、较好的热震稳定性。前过渡带,有熟料颗粒的强烈冲刷,温度波动幅度、频率远高于其他区域。此区域耐火材料要具备高耐火度、高荷重软化温度外,特别强调热震稳定性。

2.大型水泥窑前后过渡带所使用的耐火材料原设计为进口镁铬砖或尖晶石砖,预热带为抗剥落砖,他们虽然能满足一定的使用要求,但也反映出一定的不足之处:

(1)使用周期短:由于前过渡带特别是轮带附近,温度变化频繁,窑皮不易挂牢,时挂时掉,尖晶石砖由于自身性能(高温抗压抗折强度差、热震稳定性差)等原因受熟料的化学侵蚀严重,砖本身的物理磨损也比较厉害,表面颗粒疏松、易碎,极易出现砖面爆头,达不到使用周期。频繁停窑检修造成砖面进一步剥落受损,如此恶性循环,大大降低了窑的运转率,影响产量的年度目标的达成;

(2)影响设备的运行:过渡带特别是轮带附近的过渡带内,温度变化频繁,窑皮不易挂牢,时挂时掉,如果使用镁铝尖晶石砖,由于该砖挂不住也挂不好窑皮,使得该砖导热系数大(≥2.7W/m·K)、热震稳定性差的缺点暴露无遗。直接后果是窑筒体外壁温度较高(大约在350℃左右,高温时能达400℃),极易受热膨胀,致使窑中部托轮承受压力较大,托轮瓦温度升高变形,影响设备的正常运行;

(3)节能效果不理想:镁铬砖或尖晶石砖导热系数大(≥2.7W/m·K),使得窑筒体外壁温度较高(一般在350℃以上),增加了熟料的单位成本。

(4)不利于节约成本:由于镁铬砖或尖晶石砖比重较大(2.9-3.0g/cm3),相比较硅莫红砖要重10%(1.35t/m)。既不利于减轻设备自重以保护窑筒体,达到保护设备的目的,又增加了成本支出。

(5)不利于储存及降低管理费用:镁砖、尖晶石砖均属于碱性材料,在南方地区极易吸湿,内部晶想转化,造成砖的粉化、水化,轻则影响使用,重则失去使用价值,给仓储管理带来很大的压力;且镁砖、尖晶石砖制造周期长、合理备砖难度大,占用较多的资金。

3.大型水泥窑分别使用的耐火材料传统设计为抗剥落砖。抗剥落砖具有热震稳定性高,使用周期长的特点,在窑内预热带可以使用2年以上。但近年来原材料价格猛增,特别是抗剥落砖主要组成成分镐英砂,近年来镐英砂原料价格猛涨,而抗剥落砖销售价格并没有同步上涨,生产厂家为了保证抗剥落砖的低价销售和指标检测合格,不得不大量使用镐英砂回料甚至废料,就不能保证抗剥落砖的真实性能,此砖也就达不到热震稳定性和抗剥落性能要求。有的厂家在使用玻璃厂废镐质砖生产的抗剥落砖后,与烧成时所形成的灰份、溶渣、蒸气等碱性物料反应,产生严重的侵蚀,改变了砖的晶相结构,使用寿命大打折扣。现在抗剥落砖使用寿命一般仅在一年以上,完全达不到设计要求。极端情况下甚至出现酸性气体腐蚀窑筒体的现象。而硅莫红砖属于中性耐火材料,也就不会出现腐蚀窑筒体现象,在使用周期上完全满足甚至超过设计要求。

我公司从国内开始新建5000T/D大型水泥回旋窑,就长期跟踪这些厂家耐火材料的配套使用情况,根据我公司长期给水泥生产厂家配套耐火材料的经验,结合水泥生产厂家反馈的宝贵意见,一致认为窑内原配砖方案存在以下缺点:

1.窑内用砖品种比较多,显得杂乱,增加了平时耐火砖的管理,也增加了管理成本;

2.窑内砖使用寿命达不到同步效果,窑口和前过渡带一般只有十个月甚至更短的使用寿命。窑口砖、镁铬砖、尖晶石砖和抗剥落砖的检修间隔时间一般在4-6个月,这样,整窑耐火砖检修频率为2-3次左右/年,增加了检修时间和工人工作强度,并且增加了熟料成本,不利于市场竞争。

示意图

经过几年的积极探索、大胆尝试,用户的广泛使用和及时的意见反馈,我公司 对整条水泥回旋窑耐火材料同步使用的效果,既便于对耐火材料的管理,又降低生产成本和管理成本,并因此而实现企业效益的最大化,生产成本的最低化。

为了降低生产成本,提高 经济效益,提高科学管理水平,公司主管层提出“回转窑龄期”的概念,亦即以回转窑窑衬的安全使用寿命为标志,所有回转窑的运转周期即龄期为1年。围绕这个目标,我们通过总结业已取得的经验,在耐火材料品种的选择及窑内工艺带的准确划分等做了细致和全面分析、判断和预测,以使回转窑的运转状况达到我们预期的目标。对旋窑耐火材料进行了成功的优化配置:

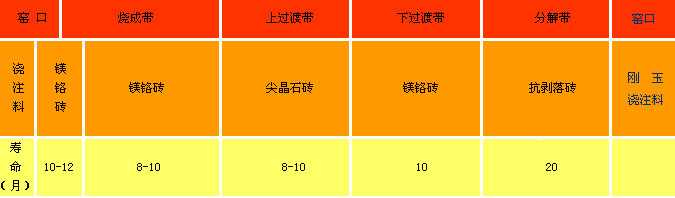

耐火材料传统配置示意图

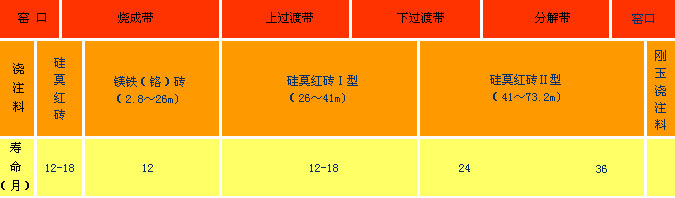

硅莫红砖配置示意图

这一配制具有以下优点:

1.使用周期长:硅莫红砖热震稳定性好、高温下抗折抗压强度高的优点能有效抵抗热应力、机械应力(在二档轮带位置表现特别明显)、化学侵蚀的破坏。优异耐磨性及机械强度大幅度延长了窑砖的使用周期,从而减少检修次数,提高窑的运转率,使产量的提高成为现实;

2.有利于设备的保护:硅莫红砖导热系数小(1.7W/m·K),使得窑筒体外壁温度较低(大约在320℃左右),窑中部托轮的承受压力受筒体温度变化的影响较小,托轮瓦温度较低,筒体变化小,有利于设备的正常运行

3.节能效果明显:硅莫红砖较小的导热系数(1.7W/m·K)使得窑筒体外壁维持在320℃左右,较小的热损降低了熟料的单位成本,经权威部门测算,5000T/D窑的前、后过渡带使用硅莫红砖与尖晶石砖相比较,每天可以节约标准煤2077.2Kg/天。硅莫红砖有利于煅烧劣质煤的特点,在煤源紧张、煤价飞涨的今天,显得尤为重要。

4.便于调配储存及降低管理费用:硅莫红砖则具有性能稳定、保管简便、供货响应及时等优点。且不存在吸湿水化的问题,仓储保管非常简便。硅莫红砖制造周期较短的特点也有利于合理备砖,减少备品量,节约资金。全窑只用两种砖,较少的砖种也有利于降低管理成本。

烧成带与过渡带结合部位(前过渡带)

国内回旋窑在烧成带、过渡带普遍采用镁砖系列、镁铝尖晶石系列。实际使用中也暴露出一些问题:过渡带特别是轮带附近,温度变化频繁,窑皮不易挂牢,时挂时掉;衬砖导热系数大,热震稳定性差,使得窑筒体外壁温度较高,极易受热膨胀,致使窑中部托轮承受压力较大,托轮瓦温度升高,影响设备的正常运行;在轮带附近的使用寿命甚至比烧成带的使用寿命还短。针对这一特殊窑况,我公司联合有关科研院所,开发了硅莫红砖。该砖的导热系数低,故采用硅莫红砖的窑筒体外壁温度要比采用其他衬砖平均降低40℃左右;硅莫红砖采用高纯原材料,经科学配方,具有高温强度高、耐磨性能好、热震稳定性高等特性,特别适合使用于轮带附近及过渡带,使用周期长;硅莫红砖的成分和结构对窑料有广泛的适应性,显著地抑止了渗入变质破坏作用,有效防止因窑料粘附砖面或渗入砖内而在砖体表层形成副窑皮,因而杜绝砖体随着副窑皮脱落而剥离情况的发生。硅莫红砖既有高铝质材料荷重软化温度高、耐磨性能好的优点。砖内温度梯度平稳,极为有效地延长了该砖衬的使用寿命,而且该部位筒体温度也明显降低,节约了煤炭,且对保护动力装置极为有利,降低了单位熟料的成本。

上一篇:硅莫红砖使用效果图

下一篇:最后一页

当前位置:

当前位置: